某工程(张北-雄安)线路绝缘子产品外观缺陷质量事故

01问题

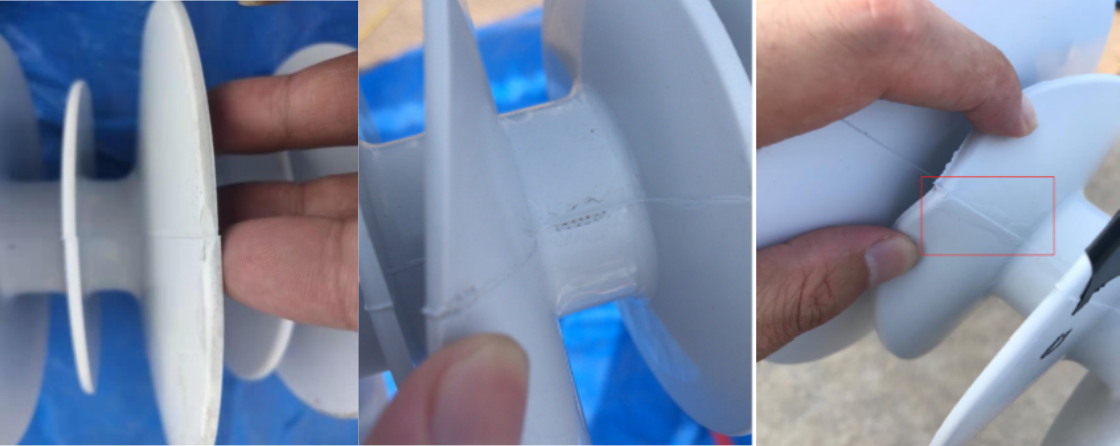

2019年9月27日接客户反馈,某1000kV特高压工程2标段产品开箱验收过程中发现伞群外观缺陷。客户投诉外观缺陷为修边刀印和护套凹陷,现场开箱检验4支产品(210kN和420kN各2支)均存在以上缺陷。公司当即派人到现场对2标段其它共计462支(210kN产品108根,300kN产品4根,420kN产品268根,550kN产品88根)产品进行了排查,发现210kN产品缺陷较为严重,大部分产品存在修边刀印,并存在少数其他缺陷,如图1所示。

图1 故障现场图片

02影响

该起事故从2019年9月27日发生,2019年10月14日完成二次开箱验收通过,共历时17天。

事故影响:该事件造成客户端施工延期10天。

03处理

接到客户投诉后,我司于2019年9月30日安排人员去施工现场对所有产品按照客户验收标准进行排查,将不合格产品全部进行返工处理,并于2019年10月11日完成全部产品的返工和内部确认。最终于2019年10月14日通过客户第二次开箱验收。

故障原因:

针对现场客户提出的两类外观(修边痕迹、护套凹陷)不合格项,对比线路复合绝缘子的国家标准、客户验收标准及我司最新版企标(2018.7.25日修订版),我司企标要求低于国标和客户验收标准,企标设定不合理是导致此次质量事故的直接原因。

模具装配精度缺陷、模具多次拆卸后磨损等原因,导致产品注射出模时就发生错位、飞边较厚等不符合国标的情况发生,员工在手工修剪时必然会产生刀印,是导致本次事故的间接原因。

处理方案:

1.对应国标及客户外观要求重新完善产品企业标准,根据产品企业标准,重新完善产品检验标准。

2.对模具料嘴结构进行优化,保证料嘴凸起凹陷符合要求。

04反馈

神马在收到客户对于外观的异常反馈后,第一时间成立专项小组奔赴现场处置异常,以高效的处理方式完成外观修边缺陷产品的处置,减少了因长期延迟导致的现场施工长期停工的影响。事件处理完成后,客户对于神马高效的响应速度及专业的处理方案表示认可。在事件处置后,神马也持续跟踪客户的投运验收环节,最终所有产品均满足客户的验收标准,顺利通过验收。

05跟踪

产品于2019年整改完善后投运至今使用正常,神马也积极跟踪在运产品的使用状态,所有产品均正常稳定运行。

测试内容

2025.08.30 14:31

sss

2025.08.30 14:08

aa

2025.08.21 09:50

5

评论测试aaaa

2025.08.20 18:36

3

ceshidfe

2025.08.20 18:28

3

sdfsdf

2025.08.20 17:07

2

sdf

2025.08.20 17:05

1

查看全部